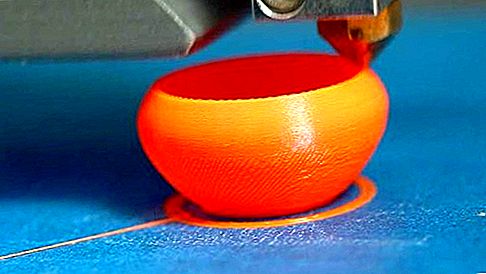

Impresión 3D, en impresión tridimensional completa, en la fabricación, cualquiera de los varios procesos para fabricar objetos tridimensionales mediante capas de secciones transversales bidimensionales secuencialmente, una encima de otra. El proceso es análogo a la fusión de tinta o tóner en papel en una impresora (de ahí el término impresión), pero en realidad es la solidificación o unión de un líquido o polvo en cada punto de la sección transversal horizontal donde se desea material sólido. En el caso de la impresión 3D, la estratificación se repite cientos o miles de veces hasta que todo el objeto se haya terminado en toda su dimensión vertical. Con frecuencia, la impresión 3D se emplea para producir rápidamente prototipos de plástico o metal durante el diseño de piezas nuevas, aunque también se puede utilizar para hacer que los productos finales se vendan a los clientes. Los objetos realizados en la impresión 3D van desde figuras de plástico y patrones de moldes hasta piezas de máquinas de acero e implantes quirúrgicos de titanio. Un aparato de impresión 3D completo puede encerrarse en un gabinete aproximadamente del tamaño de una gran estufa de cocina o refrigerador.

impresión: impresión tridimensional (1960)

En la década de 1960 se desarrolló una impresión tridimensional, esencialmente una ilustración con dos vistas, superpuestas, de la misma imagen tomada

El término impresión 3D originalmente designó un proceso específico patentado como 3DP por científicos del Instituto de Tecnología de Massachusetts (MIT) en 1993 y con licencia para varios fabricantes. Hoy, el término se utiliza como una etiqueta genérica para una serie de procesos relacionados. El centro de todos ellos es el diseño asistido por computadora, o CAD. Usando programas CAD, los ingenieros desarrollan un modelo de computadora tridimensional del objeto a construir. Este modelo se traduce en una serie de "cortes" bidimensionales del objeto y luego en instrucciones que le dicen a la impresora exactamente dónde solidificar el material de partida en cada corte sucesivo.

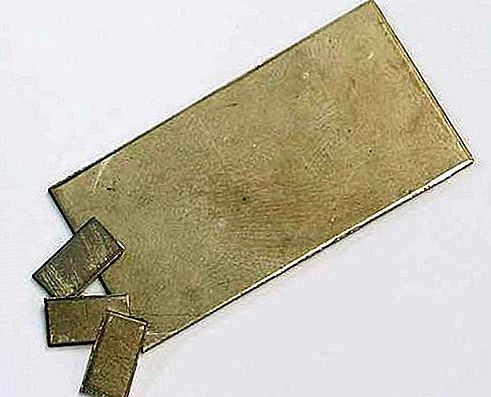

En la mayoría de los procesos, el material de partida es un plástico fino o polvo de metal. Típicamente, el polvo se almacena en cartuchos o lechos de los que se dispensa en pequeñas cantidades y se extiende por un rodillo o cuchilla en una capa extremadamente delgada (comúnmente solo el grosor de los granos de polvo, que puede ser tan pequeño como 20 micrómetros, o 0,0008 pulgadas) sobre la cama donde se está construyendo la pieza. En el proceso 3DP del MIT, esta capa es pasada por un dispositivo similar al cabezal de una impresora de inyección de tinta. Una serie de boquillas rocía un agente aglutinante en un patrón determinado por el programa de computadora, luego se extiende una capa nueva de polvo sobre toda el área de acumulación y se repite el proceso. En cada repetición, el lecho de acumulación se reduce precisamente por el grosor de la nueva capa de polvo. Cuando se completa el proceso, la parte acumulada, incrustada en polvo no consolidado, se extrae, se limpia y, a veces, se somete a algunos pasos de acabado posteriores al procesamiento.

El proceso 3DP original hizo principalmente maquetas ásperas de plástico, cerámica e incluso yeso, pero las variaciones posteriores también emplearon polvo de metal y produjeron piezas más precisas y duraderas. Un proceso relacionado se llama sinterización selectiva por láser (SLS); aquí el cabezal de la boquilla y el aglutinante líquido se reemplazan por láseres guiados con precisión que calientan el polvo para que se sinterice, o se derrita y se fusione parcialmente, en las áreas deseadas. Típicamente, SLS funciona con polvo de plástico o un polvo combinado de metal y aglutinante; en el último caso, el objeto acumulado puede tener que calentarse en un horno para su posterior solidificación y luego mecanizarse y pulirse. Estos pasos de posprocesamiento se pueden minimizar en la sinterización directa por láser de metal (DMLS), en la que un láser de alta potencia fusiona un polvo de metal fino en una parte más sólida y acabada sin el uso de material aglutinante. Otra variación más es la fusión del haz de electrones (EBM); aquí el aparato láser es reemplazado por una pistola de electrones, que enfoca un potente haz cargado eléctricamente sobre el polvo en condiciones de vacío. Los procesos DMLS y EBM más avanzados pueden hacer productos finales de aleaciones avanzadas de acero, titanio y cobalto-cromo.

Muchos otros procesos funcionan según el principio de construcción de 3DP, SLS, DMLS y EBM. Algunos usan disposiciones de boquilla para dirigir el material de partida (ya sea en polvo o líquido) solo a las áreas de acumulación designadas, de modo que el objeto no se sumerja en un lecho del material. Por otro lado, en un proceso conocido como estereolitografía (SLA), una capa delgada de polímero líquido en lugar de polvo se extiende sobre el área de construcción, y las áreas de parte designadas se consolidan mediante un rayo láser ultravioleta. La parte plástica acumulada se recupera y se somete a pasos de procesamiento posterior.

Todos los procesos de impresión 3D se denominan procesos de fabricación aditiva, o fabricación aditiva, que construyen objetos secuencialmente, en lugar de fundirlos o moldearlos en un solo paso (un proceso de consolidación) o cortarlos y mecanizarlos en un bloque sólido. (un proceso sustractivo). Como tales, se considera que tienen varias ventajas sobre la fabricación tradicional, entre las que destaca la ausencia de herramientas costosas utilizadas en los procesos de fundición y fresado; la capacidad de producir piezas complicadas y personalizadas a corto plazo; y la generación de menos residuos. Por otro lado, también tienen varias desventajas; Estos incluyen tasas de producción bajas, menos precisión y pulido superficial que las piezas mecanizadas, una gama relativamente limitada de materiales que pueden procesarse y limitaciones severas en el tamaño de las piezas que pueden fabricarse de manera económica y sin distorsión. Por esta razón, el mercado principal de la impresión 3D está en los llamados prototipos rápidos, es decir, la producción rápida de piezas que eventualmente se producirán en masa en los procesos de fabricación tradicionales. Sin embargo, las impresoras 3D comerciales continúan mejorando sus procesos e incursionando en los mercados de productos finales, y los investigadores continúan experimentando con la impresión 3D, produciendo objetos tan dispares como carrocerías de automóviles, bloques de concreto y productos alimenticios comestibles.

El término bioimpresión 3D se utiliza para describir la aplicación de conceptos de impresión 3D a la producción de entidades biológicas, como tejidos y órganos. La bioimpresión se basa en gran medida en las tecnologías de impresión existentes, como la impresión por chorro de tinta o láser, pero utiliza "bioenlace" (suspensiones de células vivas y medio de crecimiento celular), que pueden prepararse en micropipetas o herramientas similares que sirven como cartuchos de impresora.. La impresión se controla a través de una computadora, y las células se depositan en patrones específicos sobre placas de cultivo o superficies estériles similares. La impresión basada en válvulas, que permite un control preciso sobre la deposición celular y una mejor preservación de la viabilidad celular, se ha utilizado para imprimir células madre embrionarias humanas en patrones preprogramados que facilitan la agregación de las células en las estructuras esferoides. Dichos modelos de tejido humano generados a través de la bioimpresión 3D son de uso particular en el campo de la medicina regenerativa.