El caucho de butilo (IIR), también llamado caucho de isobutileno-isopreno, un caucho sintético producido por copolimerización de isobutileno con pequeñas cantidades de isopreno. Valorado por su inercia química, impermeabilidad a los gases y resistencia a la intemperie, el caucho de butilo se emplea en los revestimientos internos de los neumáticos de automóviles y en otras aplicaciones especiales.

principales polímeros industriales: caucho de butilo (caucho de isobutileno-isopreno, IIR)

El caucho de butilo es un copolímero de isobutileno e isopreno que fue producido por primera vez por William Sparks y Robert Thomas en

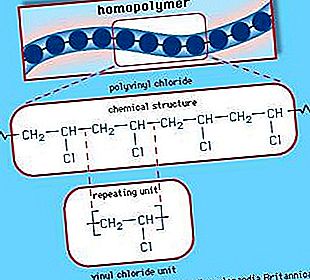

Tanto el isobutileno (C [CH 3] 2 = CH 2) como el isopreno (CH 2 = C [CH 3] -CH = CH 2) generalmente se obtienen por craqueo térmico de gas natural o de las fracciones más ligeras de petróleo crudo. A temperatura y presión normales, el isobutileno es un gas y el isopreno es un líquido volátil. Para el procesamiento en IIR, el isobutileno, refrigerado a temperaturas muy bajas (aproximadamente −100 ° C [−150 ° F]), se diluye con cloruro de metilo. Se añaden bajas concentraciones (1,5 a 4,5 por ciento) de isopreno en presencia de cloruro de aluminio, que inicia la reacción en la que los dos compuestos copolimerizan (es decir, sus moléculas de una sola unidad se unen para formar moléculas gigantes de múltiples unidades). Las unidades repetitivas de polímero tienen las siguientes estructuras:

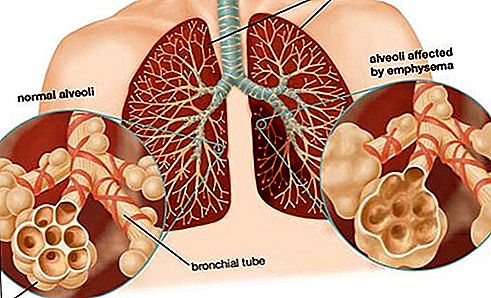

Debido a que el polímero base, el poliisobutileno, es estereorregular (es decir, sus grupos colgantes están dispuestos en un orden regular a lo largo de las cadenas de polímero) y porque las cadenas se cristalizan rápidamente al estirar, el IIR que contiene solo una pequeña cantidad de isopreno es tan fuerte como el caucho natural. Además, debido a que el copolímero contiene pocos grupos insaturados (representados por el doble enlace carbono-carbono ubicado en cada unidad de repetición de isopreno), IIR es relativamente resistente a la oxidación, un proceso por el cual el oxígeno en la atmósfera reacciona con los enlaces dobles y rompe el cadenas de polímeros, degradando así el material. El caucho de butilo también muestra una velocidad inusualmente baja de movimiento molecular muy por encima de la temperatura de transición vítrea (la temperatura por encima de la cual las moléculas ya no se congelan en un estado rígido y vítreo). Esta falta de movimiento se refleja en la permeabilidad inusualmente baja del copolímero a los gases, así como en su extraordinaria resistencia al ataque del ozono.

El copolímero se recupera del disolvente como una miga, que puede combinarse con cargas y otros modificadores y luego vulcanizarse en productos de caucho prácticos. Debido a su excelente retención de aire, el caucho de butilo es el material preferido para los tubos internos en todos los tamaños, excepto en los más grandes. También juega un papel importante en los revestimientos internos de los neumáticos sin cámara. (Debido a la baja durabilidad de la banda de rodadura, los neumáticos de butilo no han tenido éxito.) IIR también se usa para muchos otros componentes de automóviles, incluidas las franjas de las ventanas, debido a su resistencia a la oxidación. Su resistencia al calor lo ha hecho indispensable en la fabricación de neumáticos, donde forma las vejigas que retienen el vapor o el agua caliente utilizada para vulcanizar los neumáticos.

Se puede agregar bromo o cloro a la pequeña fracción de isopreno de IIR para formar BIIR o CIIR (conocidos como halobutilos). Las propiedades de estos polímeros son similares a las de IIR, pero pueden curarse más rápidamente y con cantidades diferentes y más pequeñas de agentes curativos. Como resultado, BIIR y CIIR se pueden cocinar más fácilmente en contacto con otros elastómeros que forman un producto de caucho.

El caucho de butilo fue producido por primera vez por los químicos estadounidenses William Sparks y Robert Thomas en la Standard Oil Company de Nueva Jersey (ahora Exxon Corporation) en 1937. Los intentos anteriores de producir cauchos sintéticos habían implicado la polimerización de dienos (moléculas de hidrocarburos que contienen dos dobles de carbono-carbono enlaces) tales como isopreno y butadieno. Sparks y Thomas desafiaron la convención copolimerizando isobutileno, una olefina (moléculas de hidrocarburos que contienen solo un doble enlace carbono-carbono) con pequeñas cantidades, por ejemplo, menos del 2 por ciento de isopreno. Como dieno, el isopreno proporcionó el doble enlace adicional requerido para reticular las cadenas de polímeros de otro modo inertes, que eran esencialmente poliisobutileno. Antes de que se resolvieran las dificultades experimentales, el caucho de butilo se llamaba "butilo inútil", pero con las mejoras disfrutó de una amplia aceptación por su baja permeabilidad a los gases y su excelente resistencia al oxígeno y al ozono a temperaturas normales. Durante la Segunda Guerra Mundial, el copolímero se llamaba GR-I, para Gobierno de caucho-isobutileno.

![Las aventuras de Sherlock Holmes, película de Werker [1939] Las aventuras de Sherlock Holmes, película de Werker [1939]](https://images.thetopknowledge.com/img/entertainment-pop-culture/9/adventures-sherlock-holmes-film-werker-1939.jpg)

![Gran película de ilusión de Renoir [1937] Gran película de ilusión de Renoir [1937]](https://images.thetopknowledge.com/img/entertainment-pop-culture/9/grand-illusion-film-renoir-1937.jpg)