Fenol formaldehído

Muchas personas datan del comienzo de la industria moderna del plástico en 1907, cuando Leo Hendrik Baekeland, un químico estadounidense nacido en Bélgica, solicitó una patente sobre un termoestable de fenol-formaldehído que finalmente se conoció con el nombre de marca registrada Bakelite. También conocidos como resinas fenólicas, los polímeros de fenol-formaldehído fueron los primeros polímeros completamente sintéticos que se comercializaron. Aunque los productos moldeados ya no representan su aplicación más importante, a través de su uso como adhesivos todavía representan casi la mitad de la producción total de polímeros termoendurecibles.

Los experimentos con resinas fenólicas en realidad fueron anteriores al trabajo de Baekeland. En 1872, el químico alemán Adolf von Baeyer condensó fenol trifuncional y formaldehído difuncional, y en las décadas posteriores el estudiante de Baeyer Werner Kleeberg y otros químicos investigaron los productos, pero no pudieron seguir la reacción porque no pudieron cristalizar y caracterizar los productos resinosos amorfos. Fue Baekeland quien, en 1907, logró controlar la reacción de condensación para producir la primera resina sintética. Baekeland pudo detener la reacción mientras la resina todavía estaba en un estado fusible y soluble (la etapa A), en la que podía disolverse en solventes y mezclarse con cargas y refuerzos que la convertirían en un plástico utilizable. La resina, en esta etapa llamada resole, fue llevada a la etapa B, donde, aunque casi infusible e insoluble, aún podía ser suavizada por calor hasta la forma final en el molde. Su etapa termoestable completamente curada fue la etapa C. En 1911, la Compañía de Baquelita General de Baekeland comenzó a operar en Perth Amboy, NJ, EE. UU., Y poco después muchas compañías estaban usando productos de plástico de Baquelita. En un mercado de plásticos prácticamente monopolizado por el celuloide, un material altamente inflamable que se disolvió fácilmente y se suavizó con calor, la baquelita encontró una aceptación inmediata porque podía hacerse insoluble e infusible. Además, el producto termoendurecible toleraría cantidades considerables de ingredientes inertes y, por lo tanto, podría modificarse mediante la incorporación de varios rellenos, como harina de madera, algodón, asbesto y tela picada. Debido a sus excelentes propiedades aislantes, la resina se convirtió en receptáculos, perillas y diales para radios y se usó en los sistemas eléctricos de automóviles.

Se utilizan dos métodos para fabricar polímeros de fenol-formaldehído. En uno, se hace reaccionar un exceso de formaldehído con fenol en presencia de una solución de catalizador base en agua para producir el resol, que es un prepolímero de bajo peso molecular con grupos CH 2 OH unidos a los anillos de fenol. Al calentar, el resol se condensa aún más, con pérdida de agua y formaldehído, para producir polímeros de red termoendurecibles. El otro método implica hacer reaccionar formaldehído con un exceso de fenol usando un catalizador ácido para producir prepolímeros llamados novolacas. Los novolacs se parecen al polímero, excepto que tienen un peso molecular mucho más bajo y todavía son termoplásticos. El curado al polímero en red se logra mediante la adición de más formaldehído o, más comúnmente, de compuestos que se descomponen en formaldehído al calentarse.

Los polímeros de fenol-formaldehído son excelentes adhesivos para madera para madera contrachapada y tableros de partículas porque forman enlaces químicos con el componente fenólico de lignina de madera. Los adhesivos para madera, de hecho, representan el mercado más grande para estos polímeros. Los polímeros son de color oscuro como resultado de reacciones secundarias durante la polimerización. Debido a que su color mancha con frecuencia la madera, no son adecuados para paneles decorativos interiores. Sin embargo, son el adhesivo de elección para la madera contrachapada exterior debido a su buena resistencia a la humedad.

Las resinas fenólicas, invariablemente reforzadas con fibras o escamas, también se moldean en objetos resistentes al calor, como conectores eléctricos y manijas de electrodomésticos.

Polímeros de urea-formaldehído

Las resinas hechas de polímeros de urea-formaldehído comenzaron a usarse comercialmente en adhesivos y aglutinantes en la década de 1920. Se procesan de la misma manera que las resoles (es decir, usando un exceso de formaldehído). Al igual que los fenólicos, los polímeros se usan como adhesivos para madera, pero, debido a que son de color más claro, son más adecuados para madera contrachapada interior y paneles decorativos. Sin embargo, son menos duraderos y no tienen suficiente resistencia a la intemperie para ser utilizados en aplicaciones exteriores.

Los polímeros de urea-formaldehído también se usan para tratar las fibras textiles con el fin de mejorar la resistencia a las arrugas y la contracción, y se mezclan con pinturas alquídicas para mejorar la dureza superficial del recubrimiento.

Polímeros de melamina-formaldehído

Estos compuestos son similares a las resinas de urea-formaldehído en su procesamiento y aplicaciones. Además, su mayor dureza y resistencia al agua los hace adecuados para la vajilla decorativa y para la fabricación en el producto de mesa y encimera desarrollado por Formica Corporation y vendido bajo el nombre registrado de Formica.

Los polímeros a base de melamina también se han empleado ampliamente como agentes de reticulación en sistemas de revestimiento superficial horneados. Como tal, han tenido muchas aplicaciones industriales, por ejemplo, en acabados de automóviles y en acabados para electrodomésticos y muebles de metal. Sin embargo, su uso en recubrimientos está disminuyendo debido a las restricciones en la emisión de formaldehído, un componente principal de estos recubrimientos.

Celulósicos

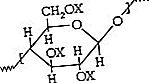

La celulosa (C 6 H 7 O 2 [OH] 3) es un polímero natural compuesto de unidades de glucosa repetidas. En su estado natural (conocido como celulosa nativa), se ha cosechado durante mucho tiempo como una fibra comercial, como en algodón, lino, cáñamo, kapok, sisal, yute y ramio. La madera, que consiste en celulosa en combinación con un complejo polímero de red llamado lignina, es un material de construcción común. El papel también se fabrica a partir de celulosa nativa. Aunque es un polímero lineal, la celulosa es termoestable; es decir, forma estructuras permanentes unidas que no se pueden aflojar con calor o solventes sin causar descomposición química. Su comportamiento termoendurecible surge de las fuertes atracciones dipolares que existen entre las moléculas de celulosa, impartiendo propiedades similares a las de los polímeros de red interconectados.

En el siglo XIX, se desarrollaron métodos para separar químicamente la celulosa de madera de la lignina y luego para regenerar la celulosa a su composición original para usarla como fibra (rayón) y plástico (celofán). Los derivados de éster y éter de celulosa también se desarrollaron y utilizaron como fibras y plásticos. Los compuestos más importantes fueron el nitrato de celulosa (nitrocelulosa, convertido en celuloide) y el acetato de celulosa (antes conocido como acetato rayón pero ahora conocido simplemente como acetato). Ambos derivados químicos se basaron en la estructura de la celulosa.

con X siendo NO 2 en el caso del nitrato y COCH 3 en el caso del acetato.

![Película de sopa de pato de McCarey [1933] Película de sopa de pato de McCarey [1933]](https://images.thetopknowledge.com/img/entertainment-pop-culture/2/duck-soup-film-mccarey-1933.jpg)