Procesamiento de vanadio, preparación del metal para su uso en diversos productos.

El vanadio (V) es un metal plateado grisáceo cuya estructura cristalina es una red cúbica centrada en el cuerpo (bcc), con un punto de fusión de 1.926 ° C (3.499 ° F). El metal se utiliza principalmente como una adición de aleación a aceros de baja aleación de alta resistencia (HSLA) y, en menor medida, en aceros para herramientas y fundiciones de hierro y acero. También es un fortalecedor importante para las aleaciones de titanio. Las aleaciones de vanadio son candidatos prometedores para aplicaciones en reactores nucleares. Sin embargo, el metal es reconocido como un riesgo industrial, ya que se ha observado que la respiración de material en partículas con un alto contenido de vanadio causa una tos intensa y seca acompañada de irritación de la nariz, los ojos y la garganta.

Historia

El descubrimiento del vanadio fue reclamado por primera vez en 1801 por un mineralogista español, Andrés Manuel del Río, quien le dio el nombre de eritronio, por el color rojo de uno de sus compuestos químicos (eritros griego, "rojo"). En 1830, un químico sueco, Nils Gabriel Sefström, redescubrió el elemento y lo llamó vanadio, en honor a Vanadis, la diosa escandinava de la belleza, debido a los hermosos colores de sus compuestos en solución. El químico inglés Henry Enfield Roscoe aisló por primera vez el metal mediante reducción de hidrógeno del dicloruro de vanadio en 1867, y los químicos estadounidenses John Wesley Marden y Malcolm N. Rich obtuvieron vanadio con una pureza del 99,7 por ciento mediante un proceso de reducción de calcio en 1925.

Desde principios de 1900, el vanadio se ha utilizado como elemento de aleación para aceros y hierro. En 1905, el patrón de Antenor Riza descubrió un gran depósito de asfaltita que contenía ricos minerales de vanadio en Mina Ragra, Perú. Dos años después, la American Vanadium Company produjo ferrovanadio a escala comercial por primera vez. Después de que el titanio se convirtió en un material de construcción aeroespacial en la década de 1950, el vanadio tuvo un amplio uso en aleaciones de titanio.

Minerales

Los minerales de vanadio importantes son patronita (VS 4), carnotita [K 2 (UO 2) 2 (VO 4) 2] y vanadinita, [Pb 5 (VO 4) 3 Cl]. Los depósitos de minerales extraídos exclusivamente de vanadio son raros porque gran parte del vanadio en las rocas ígneas ocurre en el estado trivalente relativamente insoluble, sustituyendo el hierro férrico en silicatos de ferromagnesio, magnetita (un mineral de hierro), ilmenita (un mineral de titanio) y cromita.

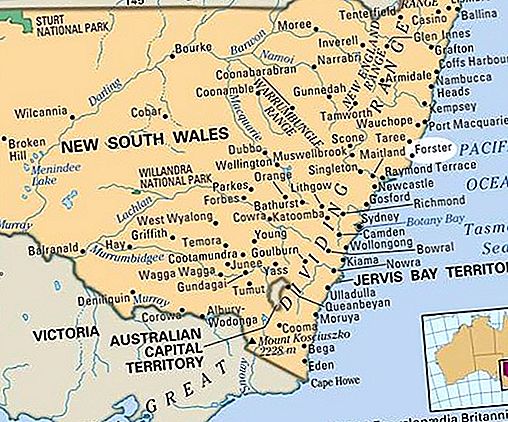

Las minas de vanadio más grandes del mundo provienen de reservas de magnetita titaníferas en regiones como el Bushveld de Sudáfrica, el Macizo Kachkanar de los Montes Urales y la provincia china de Szechwan. Los minerales de carnotita en las areniscas de la meseta de Colorado han sido extraídos de vanadio y uranio. Otras fuentes de vanadio incluyen la ceniza de la combustión de combustibles fósiles, la escoria del mineral de fosfato, la bauxita de mineral de aluminio y los catalizadores usados.

Minería

Debido a que el vanadio es esencialmente el subproducto de minerales que se extraen para otros minerales, se extraen por métodos propios de esos minerales.

Extracción y refinación.

Pentóxido de vanadio

El mineral de magnetita titanífera se reduce parcialmente con carbón en hornos rotativos y luego se funde en un horno. Esto produce una escoria que contiene la mayor parte del titanio y un arrabio que contiene la mayor parte del vanadio. Después de eliminar la escoria, el arrabio fundido se sopla con oxígeno para formar una nueva escoria que contiene 12–24 por ciento de pentóxido de vanadio (V 2 O 5), que se utiliza en el procesamiento posterior del metal.

El vanadio se extrae de la carnotita como coproducto con el uranio lixiviando el concentrado de mineral durante 24 horas con ácido sulfúrico caliente y un oxidante como el clorato de sodio. Después de la eliminación de los sólidos, el lixiviado se alimenta a un circuito de extracción de solventes donde el uranio se extrae en un solvente orgánico que consiste en 2.5 por ciento de amina-2.5 por ciento de isodecanol-95 por ciento de queroseno. El vanadio permanece en el refinado, que se alimenta a un segundo circuito de extracción con solvente. A su vez, el vanadio se extrae en la fase orgánica, se elimina con una solución de carbonato de sodio al 10% y se precipita con sulfato de amonio. El precipitado de metavanadato de amonio se filtra, se seca y se calcina a V 2 O 5.

La mayoría de los otros minerales o escorias que contienen vanadio se trituran, trituran, tamizan y mezclan con una sal de sodio como cloruro de sodio o carbonato de sodio. Esta carga se tuesta luego a aproximadamente 850 ° C (1,550 ° F) para convertir los óxidos en metavanadato de sodio, que se puede lixiviar en agua caliente. Con la acidulación del lixiviado con ácido sulfúrico, el vanadio se precipita como hexavanadato de sodio. Este compuesto, conocido como torta roja, puede fusionarse a 700 ° C (1.300 ° F) para producir pentóxido de vanadio de grado técnico (al menos 86 por ciento de V 2 O 5, o puede purificarse aún más disolviéndolo en una solución acuosa de carbonato de sodio. En el último caso, las impurezas de hierro, aluminio y silicio en la torta roja precipitan de la solución al ajustar la acidez. El vanadio se precipita como metavanadato de amonio mediante la adición de cloruro de amonio. Después de la filtración, el precipitado se calcina a Producen V 2 O 5 con una pureza superior al 99.8 por ciento.

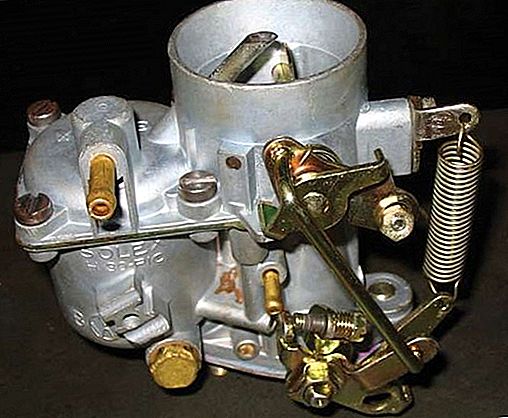

Ferrovanadio

La producción de ferrovanadio, que contiene 35 a 80 por ciento de vanadio, se lleva a cabo en un horno de arco eléctrico. La chatarra se derrite primero, y se agrega una mezcla de V 2 O 5, aluminio y un fundente como fluoruro de calcio u óxido de calcio. En la reacción que sigue, el metal de aluminio se convierte en alúmina, formando una escoria, y el V 2 O 5 se reduce a metal de vanadio, que se disuelve en el hierro fundido. Dado que esta reacción de oxidación-reducción es exotérmica, el suministro de calor solo necesita desarrollar la temperatura de encendido de 950 ° C (1,750 ° F). Después del encendido, los electrodos se retiran hasta que se completa la reacción; luego se vuelven a insertar en la escoria fundida y el horno se recalienta para mejorar la sedimentación.

El proceso aluminotérmico también se puede llevar a cabo en una olla de acero con revestimiento refractario o crisol de cobre refrigerado por agua. Una carga de V 2 O 5, óxido de hierro y aluminio se enciende con un fusible de peróxido de bario o una cinta de magnesio.

![Gran película de expectativas de Lean [1946] Gran película de expectativas de Lean [1946]](https://images.thetopknowledge.com/img/entertainment-pop-culture/0/great-expectations-film-lean-1946.jpg)